3 Pi Consulting &

Management GmbH

Durch zunehmenden Kostendruck und die neuen verfahrenstechnischen Möglichkeiten ist das Hybridspritzgießen heute zu einem etablierten und häufig eingesetzten Verfahren geworden. Ziel der Hybridtechnik ist die synergetische Nutzung der Eigenschaftsprofile der beteiligten Verbundpartner um so multifunktionale und hoch steife Bauteile mit geringem Gewicht herzustellen. Hierbei werden Blechstrukturen versteift, geometrisch stabilisiert, im Arbeitsaufnahmevermögen verbessert und um zusätzliche Funktionen wie Einschraubdome, Schnappverbindungen und Führungselemente erweitert. Neben der Abgrenzung der verschiedenen Hybridtechniken und dem Eigenschaftsvergleich der beteiligten Verbundpartner stellt dieser Artikel wichtige Einflussfaktoren für die Bauteilauslegung und die Materialauswahl dar.

Hybridstrukturen bestehen aus mindestens zwei unterschiedlichen Werkstoffen und werden für zahlreiche Anwendungen eingesetzt. Es entstehen kostengünstige Bauteile in denen die unterschiedlichen Eigenschaften der beteiligten Werkstoffe synergetisch genutzt werden.

Für die Herstellung von Hybridstrukturen haben sich unterschiedliche Verfahren wie das Verkleben, das Schweißen, die Montage, die Coextrusion und das Gießen und Umspritzen etabliert. Betrachtet man den Bereich des Umspritzens von Einlegeteilen im Spritzgießwerkzeug mit Kunststoff, so lassen sich die Insert-, die Outsert- und die Hybridtechnik unterscheiden. Die Gemeinsamkeiten liegen hierbei in der Herstellung funktionsintegrierter Verbunde mit hoher Gestaltungsfreiheit, Präzision und geringem Aufwand in der Nachbearbeitung. So werden Blechstrukturen versteift, geometrisch stabilisiert, im Arbeitsaufnahmevermögen verbessert und um zusätzliche Funktionen wie Einschraubdome, Schnappverbindungen und Führungselemente erweitert [1].

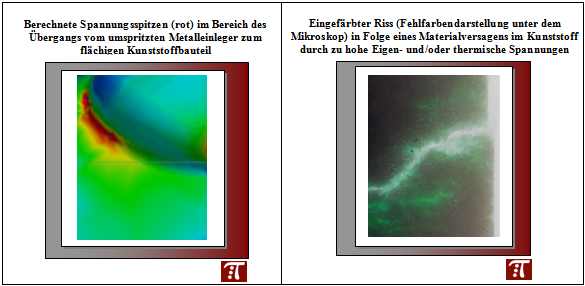

Diesen vielen Möglichkeiten, die sich dem Konstrukteur bieten stehen aber auch etliche Grenzen entgegen. D.h. aufgrund der Kombination von sehr unterschiedlichen Werkstoffen – wie in diesem Artikel noch näher betrachtet wird – müssen Versagensfälle berücksichtigt werden, die bei reinen Kunststoff- oder Metallkonstruktionen meist nur eine untergeordnete Bedeutung spielen. Neben den Hafteigenschaften der beiden Materialien spielen im Bauteil vorliegende Spannungen (Eigenspannungen, Spannungen aufgrund von Molekülorientierungen) oder aufgebrachte thermische oder mechanische Spannungen eine große Rolle. Je nach Konstruktionsprinzip können oder müssen diese ggf. von der mechanisch gesehen schwächeren Kunststoffkomponente aufgenommen werden. Die folgenden Bilder zeigen die unweigerliche Folge einer Fehleinschätzung von auftretenden Spannungen und das daraus folgende Schadensbild des Kunststoffs.

Daraus wird deutlich, dass sich Anwender und Konstrukteure mit dem Zusammenspiel zwischen den beiden Materialien unter Berücksichtigung der Spezifika der Konstruktion des Bauteils auseinander setzen müssen. In den folgenden Kapiteln wird deshalb detailliert dargestellt was diesbezüglich insbesondere für den Verbundpartner Kunststoff zu berücksichtigen ist.

Unter hybriden Strukturen können verschiedenste Systeme verstanden werden. In diesem Artikel werden ausschließlich Kunststoff-Metall-Hybride behandelt. Im Folgenden wird zunächst kurz auf eine Begriffsabgrenzung der unterschiedlichen Hybridsysteme eingegangen und anschließend der wesentliche bei der Anwendung von Hybridteilen immer wieder herausfordernde Punkt der sehr unterschiedlichen mechanischen Eigenschaften der Verbundpartner behandelt.

Inserttechnik: Bei der Inserttechnik überwiegt das Kunststoffteil im Gewicht und Volumen und dient als tragende Struktur für die Einbringung von Funktionselementen wie z.B. Gewindeeinsätzen [1].

Outserttechnik: Im Gegensatz zur Inserttechnik stützt sich die Outserttechnik auf eine in das Werkzeug eingelegte meist metallische Trägerplatine, die hohen Anforderungen an Maßhaltigkeit, Steifigkeit und Festigkeit genügen muss. In eingestanzte Aufnahmelöcher dieser Trägerplatine können dann unterschiedliche Funktions- und Verbindungselemente aus Kunststoff wie Lager, Gleitschienen, Schnappverbindungen, Anschläge und Einschraubungen formschüssig gespritzt werden [1,2].

Spritzgegossene Kunststoff-Metall-Hybridstrukturen: Spritzgegossene Kunststoff-Metall-Hybride nutzen synergetisch die Eigenschaften der beteiligten Verbundpartner, wodurch eine rationelle Fertigung von multifunktionalen Leichtbaustrukturen ermöglicht wird. Die Kombination der Vorteile jeder einzelnen Werkstoffgruppe ist das Ziel bei der Anwendung dieser Technik. So können z. B. dünnwandige Blechprofile durch das Aufbringen geeigneter Kunststoffstrukturen versteift werden, indem der Vorteil des geringen spezifischen Gewichtes der Kunststoffkomponente mit den für die jeweilige Anwendung relevanten Eigenschaften der Metallkomponente kombiniert wird.

Die Kunststoffrippenanordnung muss sich dabei maßgeblich an dem Kraftfluss und den Krafteinleitungsstellen orientieren. Zur Erhöhung der mechanischen Belastbarkeit der Hybridstrukturen ist eine optimale Kraftübertragung und –verteilung zwischen den beiden Komponenten anzustreben. Diese Kraftübertragung zwischen den Verbundpartnern wird durch einen Kraft-/Formschuss erzielt, d.h. die Kunststoffschmelze dringt in Öffnungen des Metallteils ein und bildet dort dauerhaft feste Verbindungen [1, 3].

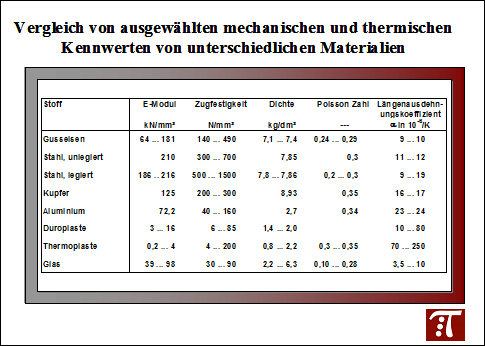

Ein Vergleich der Eigenschaften der beiden Verbundpartner zeigt, dass sich Metalle gegenüber den Kunststoffen durch hohe Werte der Dichte, Steifigkeit, Festigkeit, Wärmeleitfähigkeit, elektrische Leitfähigkeit sowie durch geringe Wärmeausdehnung und eine geringe Kriechneigung auszeichnen. Die Hauptunterschiede der beiden Werkstoffe liegen allerdings zum einen im Bereich der Gestaltungsfreiheit (bedingt durch die Urformverfahren für Kunststoffe) und zum anderen im thermischen Einsatzbereich. Kunststoffe weisen eine deutliche Temperaturabhängigkeit auf, die bei Metallen im üblichen Einsatztemperaturbereich nicht bzw. wesentlich geringer ausgeprägt ist. Einen Eigenschaftsvergleich verschiedener Werkstoffe, zusammengestellt aus unterschiedlichsten Tabellenbüchern, zeigt die folgende Abbildung.

Im Gegensatz zu Metallen sind die Eigenschaften der Kunststoffe dabei nicht nur temperaturabhängig, sondern auch zeitabhängig, so dass ein Kriechen und Fließen des Werkstoffs unter aufgeprägter Belastung stattfinden kann. Je nach Belastungsgeschwindigkeit und Temperatur reagiert der Kunststoff mit unterschiedlich hohen Anteilen von energieelastischen, entropieelastischen und plastischen Verformungsanteilen [4].

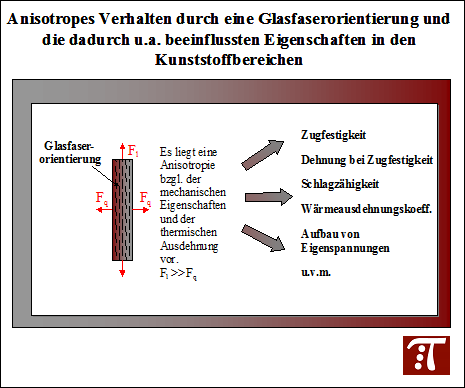

Ein weiterer deutlicher Unterschied liegt im anisotropen Verhalten der Kunststoffe. Je nach Fließrichtung der Schmelze treten durch Molekül- und Füllstofforientierungen richtungsabhängige Eigenschaften auf.

Im Sinne des Hybridspritzgießens gilt es diese unterschiedlichen Eigenschaften synergetisch zu nutzen und die Vorteile der beiden Werkstoffe in einem Bauteil zu vereinen.

Wird für die Umsetzung einer gewissen Bauteilanforderung das Hybridspritzgießkonzept ausgewählt, so ergeben sich für den Konstrukteur eine große Anzahl von Fragestellungen, die von der Materialauswahl, über den im Bauteil vorhandenen Spannungshaushalt, den kunststofftechnischen Gesichtpunkten bis hin zum Nachweis der Eigenspannungen reichen können.

Wie im Kapitel “Hybride Strukturen und mechanische Eigenschaften der Verbundpartner im Vergleich“ beschrieben, weisen die beiden Komponenten Metall und Kunststoff extrem unterschiedliche mechanische Kennwerte auf. Neben den positiven Aspekten wie z.B. größere Steifigkeit durch den Metalleinsatz und z.B. größere designtechnische Möglichkeiten durch den Kunststoffeinsatz ergeben sich für die Verarbeitung und die Materialauswahl wichtige zu beachtende Kriterien. Entscheidende Punkte, die bei der Materialauswahl unbedingt beachtet werden müssen, stellen u.a. die

dar. Die unterschiedlichen Eigenschaften der Verbundpartner haben dabei einen entscheidenden Einfluss auf den später im Bauteil vorliegenden Spannungshaushalt und müssen aus diesem Grund exakt aufeinander abgestimmt sein.

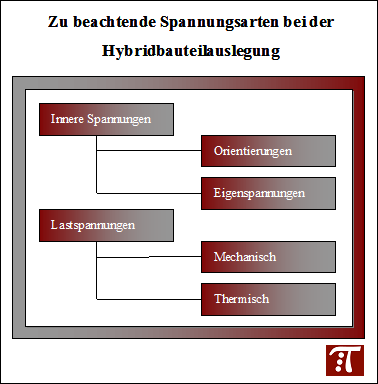

Die Auslegung der Formstabilität unter der Berücksichtigung der zu übertragenden Kräfte eines Hybridbauteils stellt in vielen Fällen eine große Herausforderung für den Konstrukteur dar. Neben den aufgeprägten Lastspannungen, die thermisch oder mechanisch hervorgerufen sein können, müssen auch die im Bauteil so gut wie immer eingefrorenen inneren Spannungen Berücksichtigung finden, damit es nicht zu einem Versagen (wie z.B. Risse) in den Kunststoffkomponenten kommt. Dies ist besonders kritisch, wenn z.B. eine Kraft durch die Metallkonstruktion in ein Bauteil eingeleitet wird, und über die Kunststoffkomponente auf weitere Baugruppen wie z.B. Aufhängungen oder Rahmenkonstruktionen übertragen werden soll.

Bei der Auslegung eines Hybridbauteils müssen grundsätzlich die folgenden Spannungsarten Berücksichtigung finden.

Bei der nun folgenden Betrachtungen der Spannungsarten wird zunächst auf den Spannungsaufbau bzw. –verlauf in den Kunststoffkomponenten eingegangen und anschließend auf die durch den Einsatz der Metalleinleger entstehenden Besonderheiten hingewiesen.

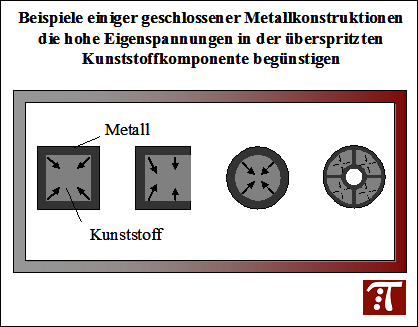

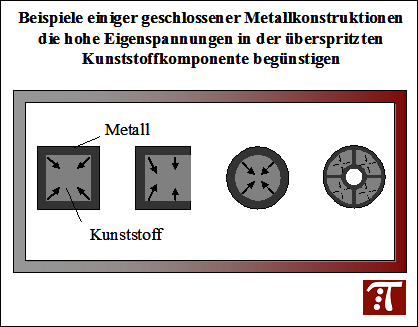

Innere Spannungen, die entweder durch Orientierungen (entropieelastischer Anteil) oder Eigenspannungen (energieelastischer Anteil) hervorgerufen werden, liegen so gut wie immer in einem Kunststoffprodukt vor. Die Orientierungen werden im Wesentlichen durch das Füllverhalten der Kavität induziert. Die Eigenspannungen resultieren unter anderem aus der für Kunststoffe typischen großen Volumenkontraktion (im Vergleich mit Metallen). Während bei der freien Schwindung der Spannungsaufbau in einem relativ kleinen Bereich statt findet, werden bei einer gebundenen Schwindung i.d.R. wesentlich höhere Eigenspannungen bis hin zum Versagen des Bauteil durch z.B. Rissbildung aufgebaut.

Durch die Kombination eines geschlossenen Einlegers mit einer Kunststoffkomponente findet in vielen Fällen eine formgebundene Abkühlung des Polymers statt, woraus hohe (Zug-)Eigenspannungen resultieren können.

Bei der Auslegung des Hybridspritzgießprozesses muss diesem Sachverhalt größte Aufmerksamkeit geschenkt werden. Die Konstruktion und die richtungsabhängige Schwindung des Kunststoffes müssen aufeinander abgestimmt sein. Aus diesem Grund ist der Einsatz von duktilen Kunststoffen in vielen Fällen von Vorteil, da der Kunststoff in der Lage ist, sich bei Überbelastung stark zu verformen, bevor er versagt.

Für die Optimierung der inneren Spannungen in einem Hybridspritzgießbauteil muss zunächst analysiert werden, aus welchen Gründen die inneren Spannungen entstanden sind. Es sind die folgenden spannungsimplizierenden Fälle zu unterscheiden:

Von außen aufgeprägte Spannungen können in thermische und mechanische Lastspannungen unterschieden werden. Die thermischen Spannungen sind auf den relativ großen Wärmeausdehnungskoeffizienten der Kunststoffe zurück zu führen. Wenn eine ungleichmäßig im Bauteilvolumen verteilte Erwärmung des Bauteils erfolgt, resultiert daraus auch eine ungleichmäßige Veränderung der Dichte. Letzteres führt dann zu einem nicht unerheblichen Spannungsaufbau, der bis zum Versagen des Bauteils führen kann.

Die auf ein Bauteil wirkenden Kräfte verursachen die mechanischen Lastspannungen, welche die Konstruktion übertragen können muss. Die Kräfte sollten aufgrund der extrem großen mechanischen Unterschiede größtenteils durch die Metallkomponente übertragen werden. Sollte dies aus konstruktionstechnischen Gründen nicht möglich sein, so sollte die Konstruktion so erfolgen, dass eine möglichst optimale Spannungsverteilung in der Struktur vorliegt. Auch in diesem Fall haben unterschiedlichste Anwendungen gezeigt, dass durch den Einsatz eines duktilen, und damit verformbaren Kunststoffes eine homogenere Spannungsverteilung im Bauteil erzielt werden kann.

Besonders problematisch für den Einsatz eines Hybridbauteils ist jedoch der Fall, dass eine Überlagerung der Eigenspannungen mit den Lastspannungen in dem Kunststoffkomponentenbereich vorliegt. Im günstigsten Fall heben sich die unterschiedlichen Spannungen auf, da Sie in entgegengesetzter Richtung wirken. Kritisch ist jedoch der Fall, dass alle Spannungsarten in die gleiche Richtung wirken und so extreme Spannungsspritzen auftreten, die ein plötzliches Bauteilversagen zur Folge haben. Eine optimale Hybridauslegung sollte deshalb eine Minimierung aller Spannungsarten zum Ziel haben.

Bei der Bauteilauslegung müssen – wie im Folgenden dargestellt – wichtige kunststofftechnische Aspekte Berücksichtigung finden, die die Möglichkeiten aber auch die Grenzen einer Hybridstruktur aufzeigen.

Eine besondere Eigenschaft von Kunststoffen ist, dass Sie leicht modifizierbar sind. Dazu werden u.a. aus unterschiedlichsten Gründen Füllstoffe wie Zellulose, Holzmehl, Talkum, Kreide oder auch Glasfasern in das Polymer eingearbeitet.

Langglasfasern werden im Allgemeinen dazu verwendet, die mechanischen Eigenschaften wie E-Modul oder Zugfestigkeit zu steigern. Die Eigenschaftssteigerungen sind jedoch in den meisten Fällen anisotrop, was z.B. anhand der Kurzzeitzugfestigkeit deutlich wird.

Neben diesen Eigenschaften wird aber auch eine Vielzahl von anderen Eigenschaften beeinflusst.

Durch die Verwendung von Glasfasern in der Kunststoffkomponente ergeben sich die unterschiedlichsten Möglichkeiten für die Hybridkonstruktion. Durch die gezielte Beeinflussung der Glasfaserorientierung kann die zu übertragende Kraft gesteigert werden. Des Weiteren ist es wünschenswert, dass die thermischen Längenaus¬dehnungskoeffizienten von Metall und Kunststoff möglichst identisch sind, so dass durch Temperaturänderungen möglichst wenige Spannungen induziert werden. Eine longitudinale Orientierung von Langglasfasern hat einen wesentlich geringeren Ausdehnungskoeffizienten, bis in den Bereich von Metallen, zur Folge. Aus diesem Grund sollte die Glasfaserorientierung direkt neben dem Metalleinleger möglichst in Längsrichtung vorliegen.

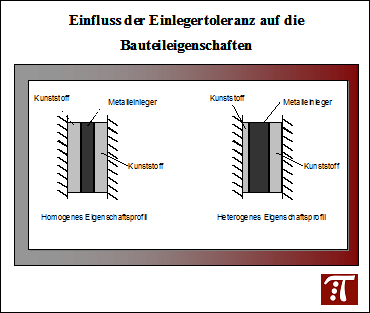

Der Spritzgießprozess sollte, verglichen mit dem Standardspritzgießprozess, so gestaltet sein, dass ein möglichst homogenes Eigenschaftsprofil im Bauteil entsteht [5]. Aufgrund des Umströmens des Einlegers sind in den meisten Fällen mehrere Bindenähte unvermeidlich und bilden die Schwachstellen im Gesamtbauteil.

Auch die Maßtoleranzen des Metalleinlegers sollten in einem möglichst geringen Bereich liegen. Sie haben einen direkten Einfluss auf die zu durchströmenden Kavitätsquerschnitte, und beeinflussen dadurch die Formfüllung. Durch zu große Maßschwankungen oder eine ungenaue Positionierung wird somit das Eigenschaftsprofil beeinflusst und es entstehen ungleichmäßige Bauteile. Wegen der unterschiedlichen Kunststoffschichtdicken erfolgt eine ungleichmäßige Abkühlung, wodurch große Spannungsunterschiede im Bauteil entstehen, was bis zum Verzug auch von extrem massiven Metalleinlegern oder zu Rissen in der Konstruktion führen kann. Generell gilt je größer die Schmelzeschichtdifferenzen, desto größer sind die Spannungsunterschiede aufgrund des Temperaturprofils.

Die Qualität eines Hybridspritzgießbauteiles wird auch entscheidend durch den Verbund zwischen Metalleinleger und dem umströmenden Kunststoff beeinflusst. Eine gleichmäßige Kraftübertragung durch Haftung ist dabei effektiver als durch Formschluss. Dies ergibt sich zum Einen aus der Größe der Kontaktfläche und zum Anderen aus der Vermeidung von Spannungsspitzen beim Formschluss. Ähnlich wie bei der Mehrkomponentenspritzgießtechnik hat die Benetzung der ersten Komponente (Metall) durch die zweite (Kunststoff) eine bessere Verbundfestigkeit zur Folge, was durch eine gereinigte Metalloberfläche verbessert werden kann. Auch die Vorwärmung des Einlegers sowie der Auftrag einer Ummantelungsschicht (Primer) wie z.B. Epoxidharz haben einen positiven Einfluss auf die zu erreichende Verbundfestigkeit.

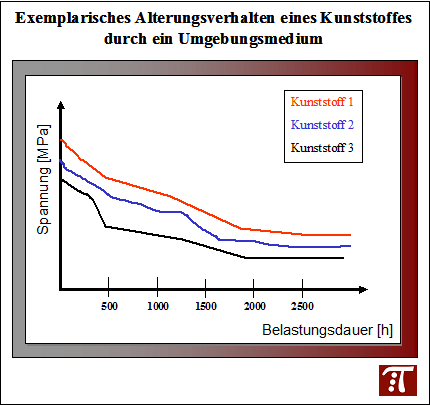

Wird ein Metalleinleger vom Kunststoff überströmt, so entstehen während der Abkühlung zumeist hohe Spannungen in der Kunststoffkomponente. Bei einer zyklischen Temperaturbelastung entstehen somit zyklische Spannungsbelastungen. Gerade bei zyklischen Beanspruchungen muss das Alterungsverhalten der Kunststoffkomponente berücksichtigt werden, da es durch die Veränderung der mechanischen Materialeigenschaften zu einem Versagen des Bauteils kommen kann. Der nachfolgenden Abbildung ist exemplarisch das Alterungsverhalten von Kunststoffen durch einen Alterungsprozess zu entnehmen.

Spannungen in einem Hybridbauteil sind schon alleine aus dem Verbund der beiden unterschiedlichen Konstruktionswerkstoffe so gut wie unvermeidbar. Will man die Spannungen z.B. für die Vorhersage der Lebensdauer in einem Hybridbauteil nachweisen, so sollte die Auswahl eines Prüfverfahrens den Erfordernissen der Praxis angepasst sein. Das ist nur möglich, wenn man die mechanische Belastung, das betreffende Umgebungsmedium sowie die Einsatztemperatur des Formteils kennt. Wie bei vielen Prüfungen an eigens dafür hergestellten Probekörpern, lassen sich die Ergebnisse nicht ohne weiteres auf Fertigteile übertragen. Neben den komplexen inneren und äußeren Spannungen ist der von den Herstellbedingungen abhängige Zustand des Werkstoffs für dessen Verhalten von Bedeutung. Des Weiteren müssen immer die Relaxations- und Retardationseffekte in den Kunststoffkomponenten Berücksichtigung finden, da Innere Spannungen über der Zeit und in Abhängigkeit der Temperatur abgebaut werden können, was sich in vielen Fällen positiv auf die Bauteileigenschaften auswirken kann. In manchen Fällen werden deshalb Hybridbauteile einem Temperprozess zugeführt, um den inneren Spannungshaushalt zu reduzieren.

Der Nachweis, dass Spannungen in der Kunststoffkomponente vorliegen, kann u.a. mit Hilfe folgenden Verfahren erbracht werden:

Für die Bauteilauslegung ist es somit erforderlich diese Spannungen im Vorfeld abzuschätzen und in der Praxis mit den Möglichkeiten der oben erwähnten Methoden zu validieren, um so das Prozessverständnis zu steigern und um Bauteilversagen mit den Konsequenzen der Produkthaftung zu vermeiden.

Besonders problematisch für den Einsatz eines Hybridproduktes ist der Fall, dass eine Überlagerung der Eigenspannungen mit den Lastspannungen bei ungünstigem alterungs- und richtungsabhängigen Verhalten in der Kunststoffkomponente vorliegt. Für eine korrekte Bauteil- und Prozessauslegung sowie Bauteil- und Prozessoptimierung müssen daher alle Ursachen für ein Versagen des Bauteils Berücksichtigung finden.

Hierbei ist es nötig, zum Einen alle möglichen Versagensursachen und Einflüsse entlang der Prozesskette (Spritzgießen und anschließende Bearbeitungsschritte) aufzuzeigen und zu erkennen und zum Anderen die Bedingungen des Bauteileinsatzes im Lebenszyklus und deren Einflüsse auf ein eventuelles Versagen zu validieren.

Ein nicht zu unterschätzender Punkt ist die Spannungsverteilung in einem Hybridbauteil, die sich entlang der gesamten Prozesskette auswirkt. Gerade bei Weiterverarbeitungsschritten, die erhöhte Temperaturen erfordern, wie z.B. das Lackieren, das Schweißen oder weitere Konfektionierungsschritte, müssen die Relaxations- und Retardationseffekte eines Kunststoffes Berücksichtigung finden.

Ein gutes Hilfsmittel zur ersten Vorhersage von Bauteileigenschaften stellt der Einsatz von FE-Programmen dar. Für eine Bauteilauslegung werden typischerweise Spritzgieß-simulationsprogramme wie “moldflow“ oder “moldex3D“ sowie für die Spannungsberechnung “ABAQUS“ oder “ANSYS“ eingesetzt, um nur einige zu nennen. Vorsicht ist allerdings bei der Interpretation der Ergebnisse geboten, denn insbesondere die bei der Spannungsberechnung verwendeten Materialmodelle bieten in Kombination mit den üblicherweise vorliegenden Materialdaten einige Fallen in die der Anwender treten kann.

Alle möglichen o.g. Spannungsfälle bei der Auslegung von hybriden Bauteilen mit Hilfe von Simulationen oder auf andere Weise zu berücksichtigen ist in den meisten Fällen häufig aufgrund fehlender Datenbasis fast unmöglich. Dennoch werden Hybride Strukturen erfolgreich eingesetzt, was zeigt, dass auch bei nicht vollständigen Informationen über das Material- und Bauteilverhalten die Auslegung von hybriden Strukturen gelingt. Unter der Voraussetzung eines guten Basis-Know-Hows über die o.g. Aspekte ist der Anwender gut beraten, wenn eine schrittweise Vorgehensweise bei der Optimierung der Bauteile angegangen wird, bei der z.B. zunächst die wesentlichen Spannungsanteile qualitativ abgeschätzt und dann unter kunststofftechnischen Gesichtspunkten minimiert werden.

Als Fazit dieses Beitrags mit Bezug auf den Titel kann also eindeutig festgestellt werden, dass es zwar etliche Grenzen gibt, die im wesentlichen die Bauteilgestaltung und die Materialkombination von hybriden Strukturen betreffen. Dass dem Anwender aber unter Beachtung dieser Grenzen viele Möglichkeiten eröffnet werden, die nur mit Kunststoff-Metall-Verbunden erreicht werden können.

[1] Zhao, G.: Spritzgegossene, tragende Kunststoff-Metall-Hybridstrukturen, genehmigte Dissertation der Technischen Fakultät der Universität Erlangen-Nürnberg, Technisch – wissenschaftlicher Bericht, 2001

[2] Günter, H.: Outserttechnik: Zwölffach-Heißkanalwerkzeug für Mikrogehäuse aus Polyphthalarmid (PPA), Kunststoffe 88 (1998) 1 S. 57-58

[3] Goldbach, H.: Pkw-Tür aus Kunststoff-Stahlblech-Verbund, Kunststoffe 81 (1991) 1 S. 634-637

[4] Schnieders, J.: Analyse der Fertigungs- und Prozesseinflüsse auf die Spannungsrissbildung beim Fügen amorpher Thermoplaste mittels Heizelement, genehmigte Dissertation der Fakultät für Maschinenbau der Universität Paderborn, 2004

[5] Ridder, H.: Durchgängiges Konzept für die Auslegung von Spritzgießsonderverfahren am Beispiel der Gasinjektionstechnik, genehmigte Dissertation der Fakultät für Maschinenbau der Universität Paderborn, 2005

[6] Grellmann, W.; Seidler, S.: Deformation und Bruchverhalten von Kunststoffen, Springer Verlag, Berlin, 1998