3 Pi Consulting &

Management GmbH

Die Lasertechnik ist bislang vor allem in der Metallbearbeitung etabliert. Bei der Bearbeitung von Kunststoffen beschränkten sich die Einsatzgebiete des Lasers auf das Beschriften, Schneiden, Bohren und Rapid Prototyping. Erst in jüngster Zeit werden für diese Materialien Laser-Fügeverfahren entwickelt. Auf dem Gebiet des Schweißens von thermoplastischen Halbzeugen mit Hilfe von Laserstrahlung sind zwei Verfahren entwickelt worden, auf die sich die Forschungsarbeiten konzentrieren: Das Laserstumpfschweißen, welches dem kontaktlosen Heizelementschweißen vom Verfahrensablauf her gleich ist, und das Laser-Durchstrahlschweißen, bei dem Halbzeuge mit unterschiedlichen strahlungsoptischen Eigenschaften geschweißt werden.

Beide Schweißverfahren setzen unter anderem gezielt die Strahlung des Nd:YAG-Festkörperlasers ein. Die kurzwellige Strahlung (Wellenlänge ? = 1064 nm) dringt in nahezu alle Kunststoffe ohne Zusatzstoffe bis in den Millimeterbereich ein. Spezielle Absorptionseigenschaften der Kunststoffe können durch die Verwendung von Füllstoffen, Verstärkungsstoffen oder Farbpigmenten eingestellt werden.

Neben den allgemeinen Vorteilen der Lasertechnologie in der Schweißtechnik, wie hohe Flexibilität und kurze Umrüstzeiten, bietet die Verwendung von Festkörperlasern die Möglichkeit des Einsatzes von Lichtwellenleitern. Dieses ergibt neben der räumlichen Flexibilität die Möglichkeit, die Strahlung eines Lasers im time-sharing-Prinzip nacheinander in mehreren Schweißmaschinen zu verwenden, wodurch die Investitionskosten gesenkt werden. Vorteile dieser Schweißverfahren gegenüber anderen, z. B. Heizelement- und Heizstrahlerschweißen, sind hauptsächlich in einer präzisen, kontaktlosen Wärmeeinbringung sowie der Realisierbarkeit hoher Schweißtemperaturen zu sehen. Damit bieten Laserschweißverfahren optimale Anwendungsmöglichkeiten bei niedrigviskosen sowie hochtemperaturbeständigen Kunststoffen.

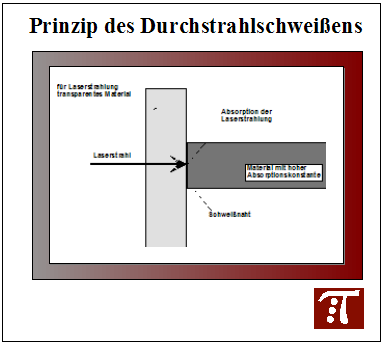

Die Abbildung zeigt das Prinzip des Laser-Durchstrahlschweißverfahrens, auf das im Folgenden näher eingegangen werden soll. Zur Anwendung des Verfahrens ist es erforderlich, daß ein Halbzeug für den Laserstrahl transparent ist und das andere Halbzeugmaterial eine hohe Absorptionskonstante aufweist. Da die Nd:YAG-Laserstrahlung in die meisten Kunststoffe (amorphe und teilkristalline) ohne Zusatzstoffe tief eindringt, kann die Bedingung an die Halbzeuge durch unterschiedliche Pigmentierung des Materials, z. B. mit Gasruß, erfüllt werden.

Ein für das menschliche Auge farbiger Kunststoff kann für die Strahlung des Nd:YAG-Lasers durchaus transparent sein. Aufgrund dieser Materialkombination transmittiert der Laserstrahl fast ungehindert durch das erste Halbzeug hindurch und wird in oberflächennahen Schichten des zweiten Halbzeugs (hohe Absorptionskonstante) vollständig absorbiert.

Die dadurch entstehende Wärme wird durch Wärmeleitung sowohl in tiefere Schichten des absorbierenden Halbzeugs als auch in das für den Laserstrahl transparente Halbzeug transportiert. Durch die Absorption kommt es zu einer Temperaturerhöhung in der Fügezone. Die entstehende Schmelze verbessert den Wärmekontakt zwischen den Fügepartnern und bewirkt durch Volumenausdehnung einen inneren Fügedruck, sofern der Kontakt der Fügeteile zu Beginn des Schweißvorganges drucklos vorlag. Wie beim Schweißen von Folien erfolgen bei diesem Laserschweißverfahren Erwärmungs- und Fügephase zeitgleich. Eine ausgeprägte Quetschströmung, wie etwa beim Heizelementschweißen, findet daher nicht statt. In der folgenden Abbildung ist die Dünnschnittaufnahme der Schweißnaht einer laserdurchstrahlgeschweißten Probe aus PP dargestellt, bei der das absorbierende Fügeteil durch einen Rußgehalt von 0,05 Gew.-% gekennzeichnet ist (Laserleistung: 45 W; Scangeschwindigkeit: 6 mm/s; Fügedruck: 0,3 N/mm²; Scanzahl: 2, ohne Begrenzung des Fügeweges).

Hier sind die Schmelzeschichtdicken des teildurchlässigen Fügeteils L0,nat. und des absorbierenden Fügeteils L0,schw. hervorgehoben. Deutlich wird, daß das pigmentierte Fügeteil wesentlich tiefer plastifiziert wurde als das teildurchlässige, bedingt durch die große Eindringtiefe der Laserstrahlung bei einem geringen Rußgehalt von 0,05 Gew.-%. Da die gezeigte Schweißnaht ohne Begrenzung des Fügeweges hergestellt wurde, kam es zu einer unterschiedlichen Schweißwulstbildung auf beiden Seiten bedingt durch eine Ungenauigkeit bei der Fixierung der Fügeteile zueinander. Der Schweißwulst besteht nahezu ausschließlich aus dem Material des absorbierenden Fügeteils. Infolge der Wärmeübertragung vom Schweißwulst insbesondere in das absorbierende Fügeteil sind die Randbereiche dieses Fügeteils tiefer plastifiziert als die Fügeteilmitte.

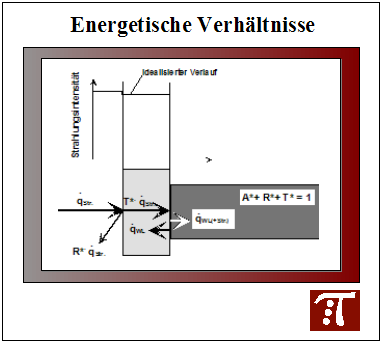

Oben stehende Grafik zeigt die Schmelzeschichtdicke des transparenten Fügeteils im Verhältnis zur Schmelzeschichtdicke des absorbierenden in Abhängigkeit vom Gasrußgehalt des absorbierenden Fügeteils. Enthält das absorbierende Fügeteil eine geringe Menge an Gasruß, so wird die Strahlungsenergie in einer breiten Materialschicht absorbiert. Es entsteht ein relativ flaches Temperaturprofil mit einer langsam steigenden Kontaktflächentemperatur. Da die Wärmeleitung in das transparente Fügeteil vom Temperaturgradienten abhängt, gelangt nur ein geringer Teil der eingekoppelten Strahlungsenergie in das transparente Fügeteil. Dagegen ist die absorbierende Schicht im Falle eines hohen Gasrußgehaltes sehr dünn und die zugeführte Energie wird unter der Bedingung gleicher Temperaturleitwerte zu gleichen Teilen in beide Fügeteile geleitet.

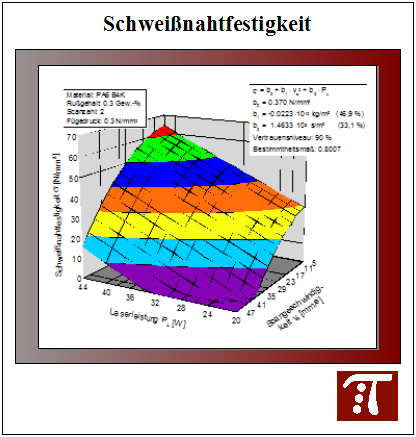

Im folgenden Bild sind die Ergebnisse der Festigkeitsuntersuchung zum Material PA 6 mit einem Rußgehalt von 0,3 Gew.-% im absorbierenden Fügeteil dargestellt. Bei diesem Material bestätigten sich die Erkenntnisse aus den Untersuchungen mit PE-HD. Die maximalen Schweißnahtfestigkeiten ergaben sich bei diesem teilkristallinen Material mit höchster Laserleistung und niedrigster Scangeschwindigkeit im untersuchten Bereich bei zweimaligem Abscannen der Fügefläche.

Der Verlauf der Festigkeit läßt vermuten, daß bei größerer zugeführter Energiemenge (durch höhere Laserleistung und/oder niedrigere Scangeschwindigkeit) die Festigkeit nicht weiter ansteigt. Vielmehr wird aufgrund thermischer Materialschädigungen in der Fügefläche mit einem Festigkeitsabfall zu rechnen sein.

Im Bereich des Laserdurchstrahlschweißens etablieren sich in letzter Zeit zunehmend Verfahren, mit denen auch Abschmelzwege realisiert und somit Toleranzen ausgeglichen werden können. Zu nennen sind hier das Quasisimultan- und das Simultanverfahren.

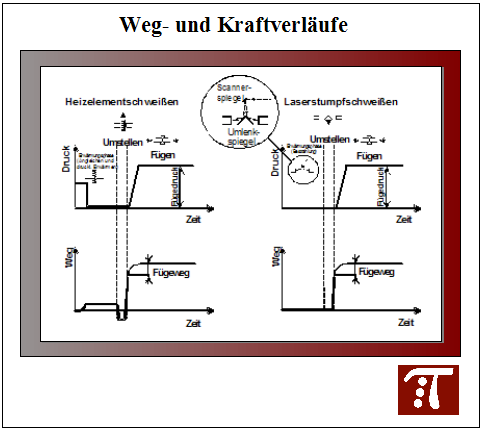

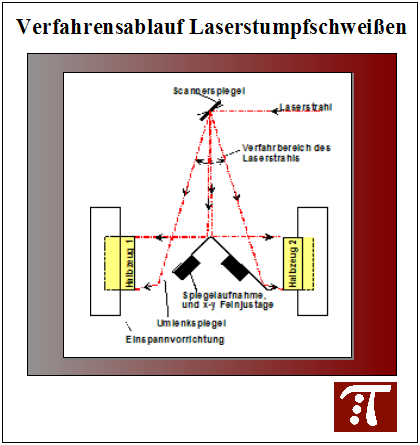

Das Laserstumpfschweißverfahren ist vom Verfahrensablauf her mit dem des kontaktlosen Heizelementschweißens sowie des Heizstrahlerschweißens identisch. Nachfolgend sind die Weg- und Kraftverläufe des Laserstumpfschweißverfahrens den Verläufen des kontaktbehafteten Heizelementschweißens gegenübergestellt. Der wesentliche Unterschied zwischen beiden Verfahren liegt in der Erwärmungsphase, in der die Wärmeübertragung beim Heizelementschweißen in erster Linie durch Wärmeleitung erfolgt. Beim Laserstumpf-schweißverfahren erfolgt die Erwärmung der Fügezonen kontaktlos durch einen Laserstrahl, der mit Hilfe von Scanner- und Umlenkspiegeln mit hoher Frequenz auf den Fügeflächen verfahren wird.

Die Umlenkspiegel werden zu Beginn der Erwärmungsphase wie das Heizelement zwischen die eingespannten Fügeteile gefahren. Ein Angleichen entfällt beim Laserstumpfschweißen, da bei der Strahlungserwärmung von Anfang an ein optimaler Wärmeübergang besteht.

Durch die hohe Verfahrgeschwindigkeit des Laserstrahls auf den Fügeflächen wird eine homogene Erwärmung der Fügezonen durch die punktförmige Wärmequelle des Laserstrahls sichergestellt. Der Durchmesser des Laserstrahls entspricht in erster Nährung den Wand-dicken der Fügeteile. Hierdurch kann auf ein zeilenförmiges Abscannen der Fügeflächen durch den Laserstrahl verzichtet werden. Nach Erreichen der gewünschten Schmelzeschichtdicke beginnt die Umstellphase. Bei der Umstellung von Erwärmungs- auf Fügephase werden die Umlenkspiegel aus der Fügeebene herausgefahren. Ein Zurückfahren der Halbzeuge, wie es beim Heizelementschweißen zur Trennung der Fügeteile von den Heizelementoberflächen erforderlich ist, entfällt beim Laserstumpfschweißverfahren. Die Fügephase beginnt mit der gegenseitigen Berührung der Fügeflächen und ist vom Ablauf her mit der Fügephase beim Heizelementschweißen identisch Diese Seite kann man auch herunterladen: Laserschweißen (PDF 251KB)

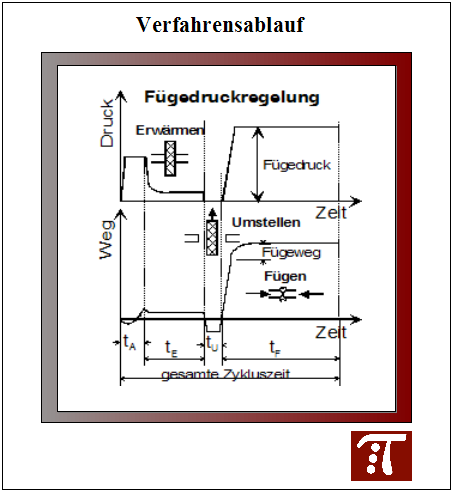

Mit dem anschließenden Aufeinandertreffen der Fügeteile beginnt die Fügephase, die sich aus dem Aufbringen des Fügedruckes und dem Abkühlvorgang zusammensetzt. Durch den Fügedruck sollte ein ausgeprägtes Quetschfließen der Schmelze erzeugt werden, bei dem ein Teil der Schmelze als Schweißwulst austritt. Diese Forderung kann durch eine direkte Druckaufbringung oder durch eine Fügewegbegrenzung erfüllt werden. Das Ende des Fügevorganges ist erreicht, wenn keine wesentlichen Fließvorgänge mehr ablaufen. Ist der aufgeschmolzene Bereich genügend abgekühlt, so ist die Schweißung beendet. Der Verfahrensablauf beim druckgeregelten Heizelementschweißen ist dargestellt.

Schweißen von Formteilen aus gleichen Werkstoffen

Beim Heizelementschweißen von Formteilen, die aus den gleichen Werkstoffen bestehen, werden in der Regel gleiche Einstellungen für die Erwärmphase gewählt. Dabei lassen sich gleiche Schmelzeschichtdicken mit unterschiedlichen Einstellungen von Temperatur und Zeit erreichen. Die notwendige Erwärmzeit zur Erzielung gleicher Schmelzeschichtdicke nimmt mit zunehmender Heizelementtemperatur ab. Die Heizelementtemperatur kann jedoch nicht beliebig hoch gewählt werden, da diese von der Zersetzung und der Selbstentzündungs-temperatur des Kunststoffes bestimmt wird. Bei Wahl der Fügebedingungen ist darauf zu achten, daß einerseits ein ausreichendes Quetschfließen der Schmelze gewährleistet ist, andererseits nicht die gesamte Schmelze aus der Fügezone herausgedrückt wird.

Umfangreiche Parameterstudien an unterschiedlichen Standardthermoplasten haben gezeigt, daß die Schweißnahtfestigkeit beim Heizelementschweißen von der Differenz zwischen der Heizelementtemperatur und der Schmelztemperatur (Kristallit- bzw. Glasübergangs-temperatur), dem Verhältnis von Schmelzeschichtdicke zur Fügeteilwanddicke und vom Verhältnis zwischen Fügeweg zur Schmelzeschichtdicke abhängt. Die Optimierungskriterien für amorphe und teilkristalline Thermoplaste sind zu entnehmen.

| Parameter | Kunststoffart | |

|---|---|---|

| amorph | teilkristallin | |

| Heizelementtemperatur TH | Glasübergangstemp. + 140 °C | Kristallitschmelztemp. + 70 °C |

| Schmelzeschichtdicke Lo | 1,14 * Fügeteilwanddicke d | 0,34 * Fügeteilwanddicke d |

| Fügeweg sF | 0,75 * Schmelzeschichtdicke Lo | 0,75 * Schmelzeschichtdicke Lo |

Tabelle 2: Optimierungskriterien für amorphe und teilkristalline Thermoplaste.

Angaben über Schweißbedingungen beim Heizelementschweißen verschiedener Werkstoffe sind in den Richtlinien DVS 2215 Teil 1 bis 3 publiziert.

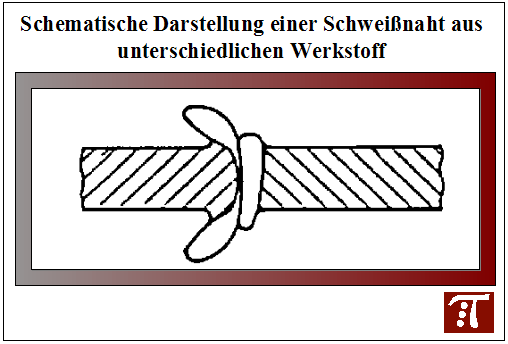

Werden beim Schweißen von Formteilen, die aus unterschiedlichen Werkstoffen bestehen, gleiche Erwärmbedingungen für beide Fügepartner gewählt, so besitzt die Schweißnaht oftmals das dargestellte Aussehen.

Hierbei fällt auf, daß in der Schweißnaht kein gleichmäßiges Quetschfließen der Werkstoffe stattgefunden hat. Vielmehr zeigt sich, daß die Schmelze eines der beiden Fügepartner deutlich mehr aus der Fügeebene herausgedrückt wurde und bedingt dadurch einen größeren Schweißwulst aufweist. Das dargestellte Nahtaussehen ist oftmals Grund einer verminderten Schweißnahtfestigkeit.

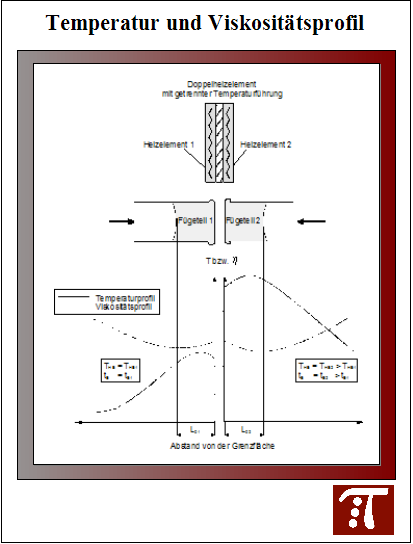

Durch die Wahl gleicher Heizelementtemperatur und Erwärmzeit ergibt sich ein unterschiedliches Temperatur- und Viskositätsprofil in der Schmelzeschicht, was ein unterschiedliches Fließverhalten des plastifizierten Materials zur Folge hat. Grund dafür sind unterschiedliche rheologische und thermodynamische Eigenschaften der zu schweißenden Werkstoffe.

Beim Schweißen von Formteilen aus Werkstoffen unterschiedlicher rheologischer und thermodynamischer Eigenschaften müssen die Erwärmbedingungen daher individuell angepaßt werden. Dabei sollten die Heizelementtemperaturen und Erwärmzeiten so gewählt werden, daß sich nach dem Umstellen Temperaturprofile einstellen, die einen annähernd gleichen Viskositätsverlauf über der Schmelzeschichtdicke sicherstellen.

Die Anpassung der Erwärmparameter soll damit einen gleichmäßigen Schmelzefluß beider Werkstoffe während der Fügephase gewährleisten. Eine Möglichkeit der automatisierten Bestimmung der Erwärmparamter ist in oben stehender Abbildung nachzulesen. Eine weitere Möglichkeit besteht in der Anpassung der Fügewegverläufe, die ebenfalls beschrieben wird.

Um dieser Forderung maschinenseitig gerecht zu werden, müssen Doppelheizelemente eingesetzt werden, bei denen die Heizelementoberflächentemperaturen getrennt regelbar sind. Zudem muß ein zeitlich getrenntes Heranfahren der Fügefläche an das Heizelement möglich sein, so daß die Vorgabe unterschiedlicher Erwärmzeiten gewährleistet ist.

Bei Werkstoffen, die eine niedrige Schmelzeviskosität aufweisen, kann die Schmelze zum Fädenziehen oder zum Anhaften am Heizelement neigen. Abhilfe kann ein berührungsloses Erwärmen der Fügeflächen durch Wärmestrahlung schaffen. Bei dieser Verfahrensvariante wird zwischen der Heizelementoberfläche und der Fügefläche ein Abstand von 0,5 bis 1,0 mm eingehalten. Um ein gleichmäßiges Aufschmelzen zu garantieren, sollte jedoch auf der gesamten Fügefläche ein gleicher Abstand eingehalten werden. Um die Erwärmzeiten gering zu halten, werden Heizelementtemperaturen von 400 °C bis 550 °C verwendet.

Diese Seite kann man auch herunterladen: Heizelementschweißen (PDF 128KB)