3 Pi Consulting &

Management GmbH

Viele Kunststoffbauteile werden aus Gründen der Gewichtsersparnis sowie des geringeren Verzugs im Schäumverfahren hergestellt. Die bisher üblichen Schäumverfahren sind in Ihrer Anwendung jedoch stark eingeschränkt. Die Steuerung des Aufschäumgrades ist als eine der größten verfahrenstechnischen Herausforderungen beim Thermoplastschaumspritzgießen einzustufen. Bei dünnwandigen Formteilen mit partiellen Dickstellen ist ein hoher Injektionsdruck zum Füllen der dünnwandigen Bereiche erforderlich, wodurch zumeist nur ein geringer Aufschäumgrad im gesamten Bauteil erzielt werden kann. Bei dem neu entwickelten Verfahren ist es durch einen gesteuerten Schäumprozess nun möglich, Bauteile mit hochwertigen, dünnwandigen Bereichen und partiell geschäumten Versteifungsrippen in einem Prozessschritt herzustellen.

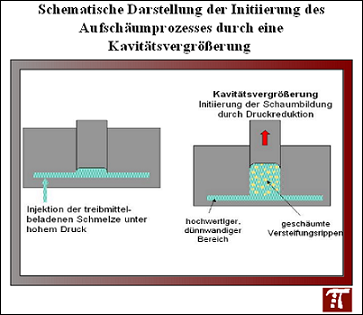

Die prinzipielle Idee des neuen Verfahrens besteht darin, dass der Aufschäumprozess erst durch eine Expansion der Kavität - nach der Injektion der treibmittelbeladenen Formmasse und dem Einfrieren der dünnwandigen Formteilbereiche - gestartet wird. Die Druckreduktion in den vergrößerten Kavitätsbereichen initiiert dabei die Schaumbildung und die daraus folgende Expansion des übersättigten Polymers. Hierbei handelt es sich nicht um die bereits bekannten Werkzeugtechniken wie das Tauchkanten- oder Kernzugverfahren. Die schematische Darstellung der Initiierung des Aufschäumprozessen durch eine Kavitätsvergrößerung kann dem nachfolgendem Bild entnommen werden.

Der Aufschäumgrad der Versteifungsrippen ist durch die Kavitätsvergrößerung steuerbar, sodass extrem leichte aber stabile Rippenstrukturen herstellbar sind. Dadurch ist ein leichtes, optisch gutes und trotzdem hochfestes, verzugsarmes sowie steifes Bauteil entstanden.

Die Vorteile des neuen Verfahrens lassen sich wie folgt zusammen fassen:

Zahlreiche Anwendungen sind denkbar. Beispielsweise seien hier Anwendungen aus dem Automobilbereich, Consumer Elektronik Bereich, der Möbelindustrie und der Medizintechnik genannt. Es ist kein zusätzlicher Bearbeitungsschritt erforderlich. Für weitere Informationen stehen wir Ihnen gerne zur Verfügung. Rufen Sie uns an, wir beraten Sie gerne.

Eigene Vorarbeiten belegen, dass die Grundidee des neuen Verfahrens "pull and foam" prinzipiell realisierbar ist. Auf der Basis dieser Vorarbeiten plant das Unternehmen 3 Pi Consulting & Management GmbH in näherer Zukunft ein Gemeinschaftsforschungsprojekt mit dem Namen "pull and foam". Hauptprojektschwerpunkt ist die Erarbeitung von verfahrenstechnischen Grundlagen bezogen auf die Besonderheiten des neuen Spritzgießsonderverfahren. Weitere Projektschwerpunkte und Einzelheiten zum geplanten GF-Projekt können Sie unter nachfolgendem Link erfahren.